压敏胶广告贴的模切工艺探索

来源:科健仪器 时间:2017-07-22

广告贴产品在压敏胶市场中占有较大的比例,且份额仍在不断扩大。同时,顾客对产品的质量和加工方便性不断提出要求,模切作为后道加工的一个环节,直接影响到产品的排废,可导致产品表面污染和其他质量问题。改善胶的模切性能,是压敏胶研发的一个重要课题,这依赖于对最终产品性能的深入理解和相关技术的改进。本文对广告贴产品后道加工中的这一重要过程— — 模切进行了探索,以期找到压敏胶广告贴材料顺利排废的方法。

问题描述

研究表明,成功的模切和排废取决于各种要素的平衡,即广告贴的所有组成都要起到一定作用。

广告贴由3层组成:薄膜面材,通常是聚氯乙烯膜;压敏胶,通常是丙烯酸酯类胶;底材,通常是带有一定离型剂的硅涂层。

1)面材

尽管使用的面材有多种,但聚氯乙烯膜是常用的材料。聚氯乙烯膜具有较高的光泽度、较好的色彩稳定性、抗老化性和抗收缩性等。为达到这些效果,聚氯乙烯膜的制造商开发了各种不同配方。对于广告贴的模切,薄膜硬度是一个重要参数,硬度高的薄膜需要更多能量去改变形状和切割,在同样的模切参数下,不可避免地会导致不同薄膜的不同模切效果。聚氯乙烯膜同其他聚合材料一样,会因为模切时受挤压而变得更硬。变硬的速率取决于聚氯乙烯膜的质量、类型,以及该材料的组成。

2)压敏胶

丙烯酸酯类压敏胶最重要的特性是剥离强度、初粘性、内聚力高,抗老化性、抗收缩性、对面材的锚固力和着色性好。压敏胶的黏弹性必须适合相关应用,比如,胶粘剂不应在模切过程出现冷流,又必须足够坚硬,能承受模切;压敏胶不应在刀具上积聚;面材/胶必须在模切时保持固定;压敏胶对底纸也要有足够的离型力。

对模切性影响最大的是压敏胶的硬度或内聚力,这些取决于其黏弹性,而该性质又是由分子质量、分子质量分布、内部链互动和交叉耦合的密度决定的。外部因素,如涂布量、残留或后加入的低分子质量成分也极大地影响着内聚力。通常聚氯乙烯面材中含有一些可迁移组分,这些组分迁移到压敏胶中的速度和数量取决于聚氯乙烯膜的类型和质量,必须经常检测广告贴产品质量以确定其影响程度。

3)底纸

最重要的底纸性能为:硅涂层固化程度、尺寸稳定性、平整性、平衡而稳定的离型力、良好的抗老化性能、适当的含水量等。此中尤为重要的是基本恒定的离型力,使用离型力改性剂可对其进行调节。

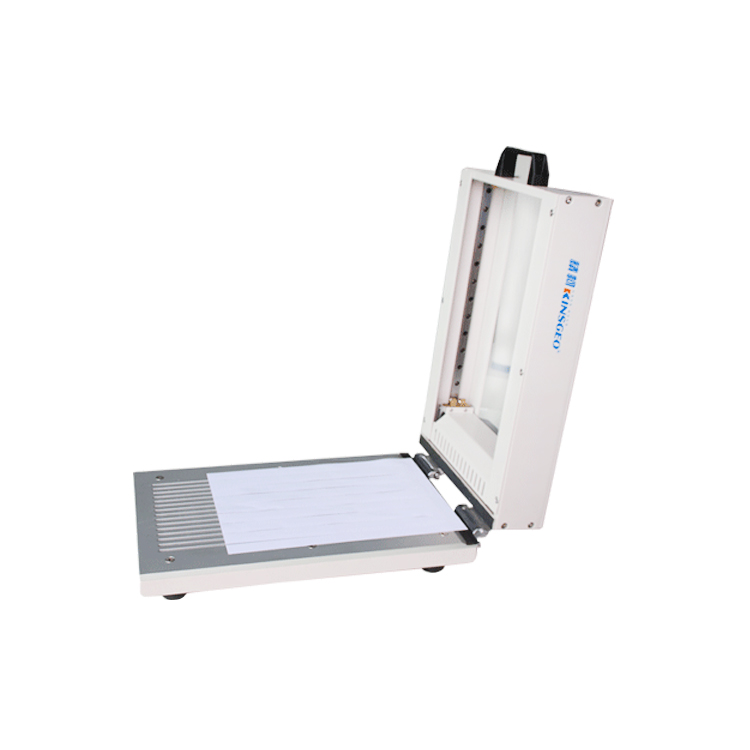

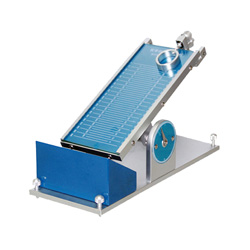

模切和排废

最终目的是顺利排废,而图像仍保留在底纸上。当广告贴被模切机模切时,切刀会被拉过广告贴,刀能自由旋转,刀从左至右在薄膜上移动,广告贴在砧板上来回移动,模切就完成了。这样,就能生成一个真实的二维图像,进而完成复杂的数字和字母切割。

需要生成尖锐边缘时,就需要轻微的过度模切。刀具的压力可在0~400 g之间变化,但对于聚氯乙烯膜广告贴,压力一般为60 g(新刀刃)到120 g(较老的/钝刃)。正确的刀刃压力调节由预模切过程确定。该模切深度必须在底纸中可见切痕,但不应完全切透或造成过多损失。

如果膜的抗切开力(力1)太大,相应的垂直力(力3)就会增加,从而导致刀刃向上移动。这会使广告贴模切不完全。所

以,如有新产品,刀刃压力每次都必须依照模切速度调节。

矢量1代表模切薄片的水平力;矢量2代表刀的总受力;矢量3代表模切力的垂直阻力(向上)

另一个导致广告贴不能完全模切的原因是聚氯乙烯膜/压敏胶膜的向上拱起,使刀只模切到部分图像。这种情况下,柔软的聚氯乙烯膜会变形,或在底纸上滑行。出错的一个重要原因是使用钝刀刃时没有适当调节其刀刃压力或使用了磨损砧板。

模切进行越快,模切的故障就会越多,排废也会更加困难。而排废的速度,当受控于模切精确度。

对于完美模切来说,面材和压敏胶必须能够经受模切,而又不会割破纸张,不移动模切的边缘,面材或压敏胶不会在模切中“流动”。在未膜切完全区域,不良排废现象的根本原因,在于模切后跨过模切缝隙的压敏胶搭的“桥”。从桥的凹陷形状来看,不是压敏胶流入缝隙造成的,而是由不完全模切造成的。因此,这类搭桥的数量和面积必须减少到不至于阻碍排废。

保障排废顺利的“断桥”力取决于4个要素:1)“桥”的数量和面积—— 模切质量;2)底纸和压敏胶之间的粘合力——离型力;3)压敏胶层的内聚力;4)薄膜的刚度——受老化的影响。

应该调节模切和排废速度,以适应模切的复杂性,并调节刀刃压力,以适应待模切的材料。

压敏胶与底纸间的离型力是断开“桥”的反作用力,但它们也会在模切和排废过程中使聚氯乙烯膜变形,甚至出现无法提起的情况。

要获得彻底的剥离,当前的“桥”必须被断开,以保证切开部件能停留在底纸上,并不会使面材变形。

这意味着:将压敏胶从底纸上清除的力必须大于断开“桥”的力。

通过对3种不同内聚力压敏胶的排废情况的研究,可得到作用于“桥”的力和离型力之间的关系。

我们用塑度和动态剪切应力来表征内聚力。同时,通过涂在标准PVC膜上,接触不同底纸,测定了指定胶的离型力

注:离型力的测试标准为FINAT FrM3(全球胶粘剂协会)标准。

由表1可见,压敏胶的内聚力越高,排废时出错 的风险就越高(更高的内聚力带来更强的“桥”)。

同样,离型力越低,出错的风险也越高。有如下2种情况。

1)底纸的离型力小于压敏胶的内聚力。排废过程中,图像和废边一起脱离。

2)底纸的离型力大于压敏胶的内聚力。“桥”会断裂,排废成功,图像仍留在底纸上。

表1说明压敏胶内聚力越高,“桥”就越坚固,因此,最小离型力必须更高。不过,既然不能发生任何变形,离型力就不应超过某个值,以便保证整个广告贴的顺利排废。离型力过小会导致模切面移动,增加模切故障,还会因减小了对抗排废的作用力而导致断不开搭桥;离型力过高会导致模切不能移动,迫使排废时发生膜变形,从而进一步带来排废故障,如模切边缘再次接触或丢失废边使模切无效。

当然,离型力不应在一段时间内变化过多,否则它会超出使用范围。同样,广告贴的硬度也不应变化频繁,压敏胶的内聚力也不宜变化过大。由于老化会产生低分子质量的迁移等现象,所以这些参数都会受到影响。

4 结论

1)不良排废的根本原因在于模切后模切缝隙之间的压敏胶“桥”。断开搭桥的力量基于4个因素:“桥”的数量和尺寸,面材的硬度,胶粘剂的内聚力和离型力。

2)离型力要足够高,能够让“桥”在剥离时断开,但又必须位于特定的限度内,以保证整个广告贴的成功排废。

3)广告贴性质不可避免地随时间变化,在保质期内,要保证各力间的平衡不被打破,否则模切和排废过程会出问题。

4)对于每个特定的广告贴,根据薄膜硬度、压敏胶的内聚力和离型力随时间变化情况,制定出操作工艺。

本文链接:http://www.kinsgeo.com/jiejuefangan/410.html

本文链接:http://www.kinsgeo.com/jiejuefangan/410.html

官网网址:http://www.kejian-tech.com

http://www.kinsgeo.com

新能源网址:http://www.kejianxny.com

科建仪器阿里巴巴 https://kejiantech.1688.com

上一个上一篇:小孔套位网纱工艺

下一个下一篇:不干胶标签材料模切与耗材质量的关系