热熔胶模切加工问题分析

来源:科健仪器 时间:2017-08-31

由于初黏性好,热熔胶一直是不干胶标签材料最经济、最理想的选择。但由于传统热熔胶型标签材料自身的理化特性不利于模切加工,并且目前在现有文献中也没有很好的解决方法。因此,如何使热熔胶型标签材料的使用性能更好,已成为标签行业一直为之努力的方向。有人曾试图通过改变热熔胶配方来改善材料的具体模切情况,可是模切性能改善了,热熔胶的初黏性却也降低了,这样热熔胶就失去了它作为不干胶材料首选黏合剂的优势。

针对热熔胶型标签材料的模切特性,笔者结合标签印刷企业在生产实践中和材料供应商在产品推广中遇到的模切问题,总结了实战解决办法,与读者共享。

影响模切的材料自身特性

模切过程是将不干胶标签的面材与黏合剂层切断,以保证标签成品可以顺利地与底纸分离。与常用的水性压敏胶相比,即使采用的模切设备、底纸厚度、标签成品尺寸、排废宽度等生产条件都相同,热熔胶型标签材料更容易在模切环节出问题,造成浪费大、生产效率降低。由于热熔胶型标签材料的黏合剂为橡胶基黏合剂,具有非常强的内聚力,就像我们嚼过的“口香糖”一样,很难撕断。

当不干胶材料的面材从底纸上被剥离时会产生离型力,而离型力的变化同时受黏合剂黏性和底纸表面能量的影响。如图1所示,黄线代表离型力,红线代表黏合剂黏度,蓝线代表底纸表面能量。在理想状态下,离型力不随温度的变化而变化,始终呈一条直线。而随着温度的升高,黏合剂黏度增大,底纸表面能量降低。在实际使用中,为了保证离型力的稳定,只能使底纸表面能量随着黏合剂黏度的变化而变化。常用的做法是通过改变硅油的配方,调整底纸表面能量,从而把离型力控制在合适范围之内,便于模切工艺的顺利进行。所以,材料供应商须随着季节的不同而改变底纸的离型剂配方,以适应温度变化的需要。

模切加工中的常见问题及解决方案

标签印刷企业常常通过调整模切机来改变热熔胶型标签的模切特性,笔者总结出几点车间工人师傅们常用的方法,供大家参考。

1.调整纸边的排废角度

纸边的排废角度越小越容易出现掉标现象,加大排废角度可以减小纸边同标签的摩擦力,从而改善掉标现象。图2所示为排废角度改变前后的对比示意图。

2.缩短排废距离

标签模切后经若干辊传送易造成松动,出现掉标现象。缩短排废距离,可以大大改善标签掉标现象。

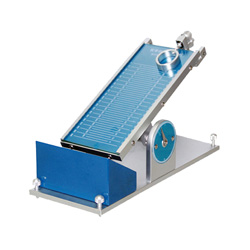

3.材料预剥离

热熔胶型标签经预剥离后,可以使离型力降低,改善排废断边现象,如图3所示。

此外,在模切压力不够的情况下,可以通过加大模切底辊直径加大模切压力,切断黏合剂层,使生产正常进行。

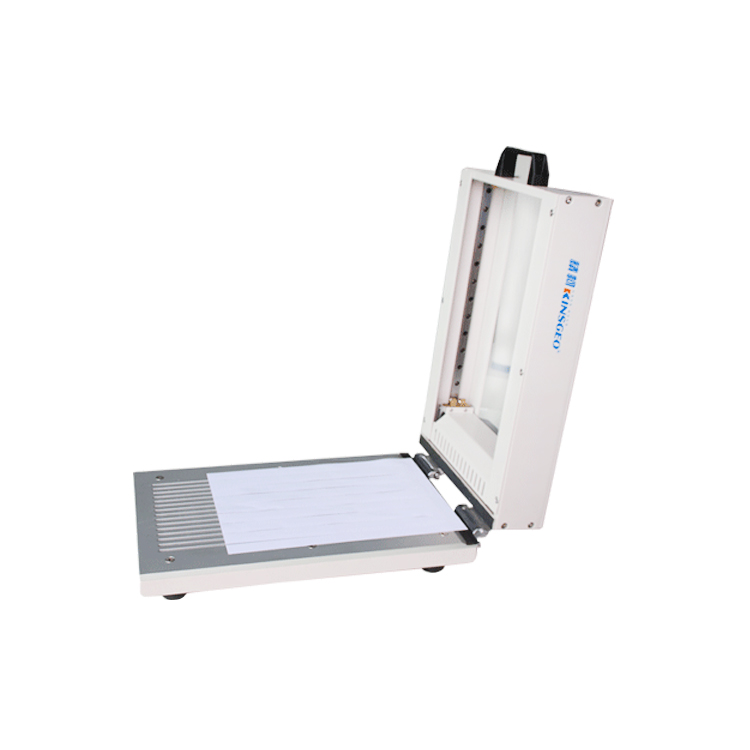

4.模切机上安装加热装置

温度低导致黏合剂黏度低,易造成掉标。模切后再加热,标签表面的温度升高可引起黏合剂黏度增加、离型力增加,可以有效改善掉标现象,图4所示为模切机上安装加热装置的实例图。

5.模切机上安装缓冲辊

缓冲辊可以缓冲排废辊的张力变化,改善纸边的受力状态。图5-a中的模切机没有缓冲辊,受排废辊张力变化的影响易产生断边,而图5-b所示的模切机有缓冲辊,断边现象大大减少。建议标签印刷企业将图5-a中的模切机进行改造,增加缓冲辊装置,以改善标签断边现象。

除了以上提到的几点之外,笔者现将热熔胶型标签模切过程中的常见问题总结为三大类,并同解决方法归纳如表1所示。

热熔胶型标签对面材强度的选择、底纸均匀度、模切机的精度、模切刀的角度和锐度,标签排废边的尺寸设计、模切速度和环境温度等因素都有严格的要求。只有满足了这些条件,在正确调整设备的情况下,才可以保证热熔胶型标签的模切质量和生产效率。

今后,热熔胶型标签材料的应用范围会越来越广,用量也越来越大,标签印刷企业遇到的问题也会越来越多,希望本文的发表能为标签行业提供一些帮助!

本文链接:http://www.kinsgeo.com/jiejuefangan/437.html

本文链接:http://www.kinsgeo.com/jiejuefangan/437.html

官网网址:http://www.kejian-tech.com

http://www.kinsgeo.com

新能源网址:http://www.kejianxny.com

科建仪器阿里巴巴 https://kejiantech.1688.com

上一个上一篇:季节变化对胶带使用的影响

下一个下一篇:胶粘剂应用注意事项